RFID在锂电池极片制造中的应用

RFID技术在极片制造中的应用主要体现在动力电池制造的前段工序,通过RFID标签实时追踪原材料和半成品信息,优化生产流程。

电解液存储管理

供应商在出货时将电解液参数写入RFID标签,工厂接收后通过读写器上传至系统,自动分配缓存罐位置。系统实时监控液位高度和规格参数,确保生产连续性。

生产流程追踪

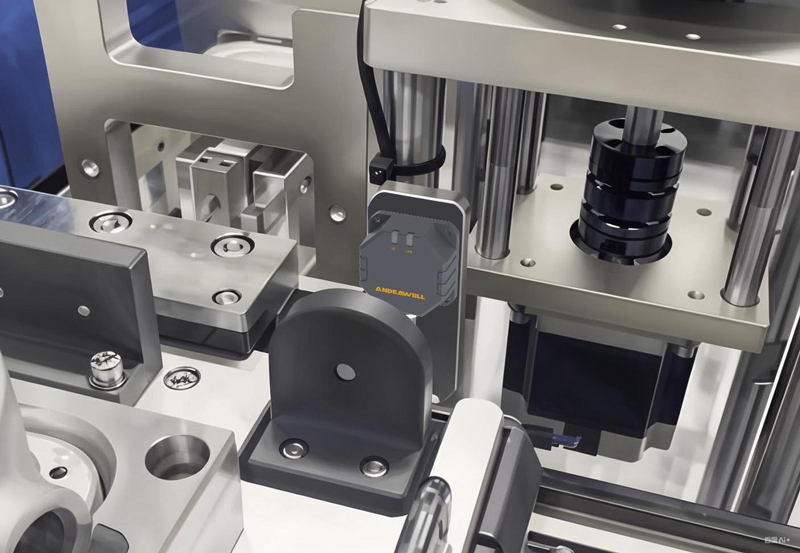

在涂布、辊压等关键工序,RFID标签记录卷绕套筒信息,与MES系统联动实现数据互联互通。例如,卷绕机根据标签信息自动调整加工参数,减少人工干预。

全流程闭环管理

每道工序完成后,标签数据被更新并绑定至生产批次,形成质量追溯链。总控平台通过标签数据监控生产线状态,如异常停机时快速定位问题工位。该流程通过高频次、高可靠性的数据交互,实现极片制造从原料到成品的全生命周期管理。

RFID系统在极片制造中的优势

自动化与效率提升

非接触式批量识别:极片生产过程中,RFID可在高速移动(如涂布、分切工序)中同时识别数十个标签,避免人工扫描导致的效率瓶颈。极片流转效率提升50%以上。 实时数据采集:通过读写器自动记录极片的厚度、张力等工艺参数,并与MES系统联动,实现生产节拍的动态优化。

严苛环境适应性

抗污染与耐高温:极片制造环境常存在粉尘、电解液腐蚀等问题,工业级RFID标签采用陶瓷封装,可耐受-30℃~200℃温度波动及化学腐蚀。

全流程质量追溯

生命周期数据绑定:从浆料涂布到分切、叠片,每个极片单元的工艺参数(如涂布均匀性、烘烤温度)均写入RFID标签,支持缺陷产品的精准定位与召回。

防错与合规性:通过标签加密功能防止数据篡改。

成本优化

标签复用:特种工艺的RFID标签可在极片制造场内循环使用,摊薄单品成本,使单极片追溯成本有效降低。